无氰碱性电镀工艺对黄铜微观结构的影响 王靓靓,鲁道荣,牛运峰 (合肥工业大学化工学院,安徽合肥230009) 摘 要:在碱性条件下,以硫酸盐为基础溶液,酒石酸钾钠和柠檬酸钠为络合剂,在A3钢表面电镀黄铜合金薄膜。用XRD研究在不同温度、不同电流密度条件下及加入添加剂γ-APS的黄铜合金镀层的微观结构。用SEM和EDS研究在不同电镀时间下黄铜合金镀层的表面形貌和组成。结果表明,电流密度对镀层微观结构影响最为明显,在最佳电镀工艺条件温度为35℃、电镀时间8 min、电流密度为15 mA/cm2时电镀出的Cu-Zn黄铜合金,镀层结晶晶粒均匀,镀层中Cu∶Zn质量比为64∶36。加入添加剂γ-APS后得到的黄铜合金镀层结晶晶粒更加均匀致密且呈现金黄色。 关键词:黄铜;无氰电镀;微观结构;织构系数。 中图分类号:TQ153.2文献标识码:A文章编号:1005-8192(2010)04-0045-05 应用最广泛的黄铜含铜68%~75%,而含铜量在70%~80%的铜锌合金呈金黄色,具有优良的装饰效果,广泛应用于建筑、五金、灯饰等行业[1,2]。在实际生产中,电镀黄铜主要采用氰化物镀液,由于氰化物镀液对环境污染,因此人们相继研究了草酸盐[3]、酒石酸盐[4,5]和焦磷酸盐[6,7]等环保型镀液。本试验选择碱性条件,以硫酸盐为基础溶液,以酒石酸钾钠和柠檬酸钠为络合剂,在A3钢表面电镀出黄铜合金。通过改变电镀条件和加入添加剂,得到实验室下电镀黄铜合金的最佳工艺条件,并对镀层的微观结构和组成进行了研究。 1试 验 1•1电极制备及工艺流程采用15 mm×15 mm×1•5 mm的A3钢片作为阴极,紫铜片与锌片为双阳极。 表面处理过程: 钢片:打磨→水洗→除油→水洗→酸洗→水洗→吹干;铜片:打磨→水洗→除油→水洗→吹干;锌片:打磨→水洗→除油→水洗→酸洗→水洗→吹干。 1•2镀液组成及试验条件 镀液组成: CuSO4•5H2O 30 g/L,ZnSO4•7H2O 20 g/L,C4H4O6KNa•4H2O 90 g/L,柠檬酸钠20 g/L,NaOH 60 g/L; 试验条件:温度25~45℃,电流密度10~20mA/cm2,时间4~12 min。 1•3主要实验仪器 WYL直流稳压稳流电源; ZX21型多盘十进电阻器;D/Max-γB型X射线衍射仪; XT30 ESEM-TMP扫描电镜。 1•4镀层性能测试 用XRD研究镀层的微观结构(Cu靶, Kα=0•154 nm,衍射角范围: 35°~145°,扫描速度6°/min);用EDS研究镀层的组成;用SEM研究镀层的表面形貌。 2结果与讨论 2•1XRD分析 2•1•1不同温度下黄铜镀层的XRD分析 在电镀时间为8 min,电流密度为15 mA/cm2条件下,对不同温度下电镀得到的黄铜镀层进行XRD测试,结果示于图1。由图可知,随着温度改变,不但影响了各晶面衍射峰强度,还改变了镀层晶面的织构系数[8]。

在温度25℃,35℃,45℃下黄铜镀层晶面择优取向均为(101),织构系数分别为44•64%、49•02%、40•98%。(002)晶面的织构系数分别为17•41%、19•12%、18•03%;锌的(112)晶面织构系数分别为11•61%、11•27%、14•75%;铜的(400)晶面织构系数分别为5•36%、6•86%、4•51%;其中25℃,45℃下的镀层出现了铜的(331)晶面。 从镀层晶面的织构系数可以发现,随着温度的提高,在35℃时黄铜的(002)和(101)晶面衍射峰强度最大,说明在35℃时最有利于黄铜的(002)和(101)晶面的生长;在25℃,35℃时锌的(112)晶面衍射峰强度变化不大,但在45℃时明显增加,说明温度超过35℃有利于锌的(112)晶面的生长;在35℃时铜的(400)晶面衍射峰强度最大,但没有出现(331)晶面,说明在35℃时有利于铜(400)晶面生长,抑制(331)晶面生长。在镀层的XRD图中出现铁的(200)晶面,可能是由于基体是A3钢,镀层较薄,从而出现铁的晶面衍射峰;由晶面织构系数计算可知,在35℃时铁的(200)晶面织构系数最小,说明此温度下的黄铜镀层相对较致密,35℃是电镀黄铜的最佳温度。 2•1•2不同电流密度下黄铜镀层的XRD分析 由图2可知,在电镀时间为8 min,温度为35℃条件下,在电流密度分别在10 mA/cm2,15 mA/cm2,20mA/cm2时,黄铜镀层晶面的择优取向均为(101)晶面,织构系数分别为44•64%、49•02%、31•06%。晶面(002)的织构系数分别为14•73%、19•12%、11•80%。锌的(112)晶面的织构系数分别为11•61%、11•27%、9•01%。铜的(400)晶面的织构系数分别为6•25%、6•86%、2•80%。在电流密度为10、20 mA/cm2下得到的镀层出现了铜的(331)晶面。

从镀层晶面的织构系数可以发现,在电流密度为15 mA/cm2时黄铜的(002)和(101)晶面衍射峰强度最大,说明在电流密度为15 mA/cm2时最有利于黄铜(002)和(101)晶面的生长;锌的(112)晶面衍射峰强度降低,说明电流密度的增加可抑制锌的(112)晶面生长。 在电流密度为15 mA/cm2时黄铜镀层出现了β-Cu0•61Zn0•39的(111)晶面,说明电流密度增大时黄铜镀层发生了相变,电镀出的黄铜已经发生了老化现象[9]。从铁的(200)晶面衍射峰强度变化可以看出15 mA/cm2是黄铜电镀的最佳电流密度。 2•1•3不同电镀时间下黄铜镀层的XRD分析 由图3可知,在温度为35℃,电流密度为15 mA/cm2条件下,电镀时间为4、8、12 min时黄铜镀层晶面的择优取向都为(101)晶面,织构系数分别为50•25%、49•02%、37•31%;晶面(002)的织构系数分别为19•03%、19•12%、8•04%;锌的(112)晶面的织构系数分别为16•08%、11•27%、11•94%;铜的(400)晶面的织构系数分别为3•52%、6•86%、5•60%;在电镀时间为4和12 min时所得到的镀层出现了铜的(331)晶面织构系数。

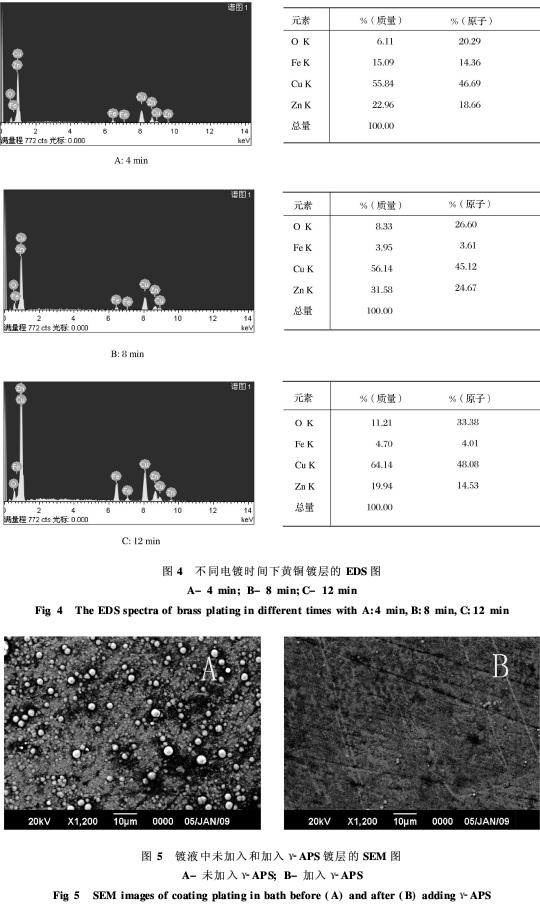

从镀层晶面的织构系数可以发现,随着电镀时间的改变,在电镀时间为4 min时(101)晶面衍射峰强度最大,但却出现了的铁的(200)晶面的强衍射峰,说明此电镀时间下,镀层太薄;8 min时(101)晶面衍射峰强度与4 min时相差不多,且(002)晶面衍射峰强度是最大的,铁的(200)衍射峰强度最小,说明电镀时间为8 min时得到的黄铜镀层最为致密。由锌的(112)晶面衍射峰强度较小可知,电镀时间增至8 min时反而抑制(112)晶面的生长。 2•2不同时间下黄铜镀层的EDS分析 图4中A,B,C分别为在电镀时间4 min,8min,12 min时黄铜镀层的EDS图。为了确定不同电镀时间下黄铜镀层的组成成分,通过图4(A)(B)(C)可知,镀层的主要成分为Cu与Zn;4 min时Cu与Zn的质量百分比为Cu∶Zn=70•86∶29•14;在8 min时Cu∶Zn=63•80∶36•20;在12 miin时Cu∶Zn=76•28∶23•72。从EDS谱图可以看出随着电镀时间的改变,镀层中Cu∶Zn的比例也随之改变,4~8 min时镀层中Zn的质量百分数增加,8~12 min镀层中Cu的质量百分数增加,在8 min时Cu∶Zn原子比约为2∶1。

2•3γ-APS对黄铜镀层的影响 为了提高黄铜表面的光亮度,在镀液中加入γ-APS,在最优工艺条件即35℃,15 mA/cm2,8 min下电镀黄铜,并通过SEM对其镀层表面的形貌进行研究。图5分别为未加入和加入γ-APS得到的黄铜SEM图。由图5(A)可知,镀液中未加入γ-APS时,镀层结晶晶粒不太均匀,镀层表面粗糙,不太致密;由图5(B)可知,当镀液中加入γ-APS时,镀层结晶晶粒明显减小,镀层表面细而致密。由此可知,镀液中γ-APS明显改善了镀层质量,且表面亮度比未加入γ-APS时得到的镀层更好,这可能是由于γ-APS在镀液中起到了平整剂的作用。 3结 论 (1)本实验电镀黄铜最佳工艺条件为:35℃,15 mA/cm2,8 min。(2)在最佳工艺条件下镀层中(101)晶面衍射峰最强,织构系数最大,(200)晶面织构系数最小,镀层质量最佳。(3)在最佳工艺条件下镀层中Cu:Zn质量比约为64:36。(4)在电镀黄铜中,γ-APS起到了平整剂的作用。 参考文献: [1]冯立明等•电镀工艺与设备[M].北京:化学工业出版社,2005:138. [2]屠振密,韩书梅,杨哲龙,李 宁•防护装饰性镀层[M].北京:化学工业出版社,2004:214• [3] Desipic A R,et al•Kinetics of deposition and dissolution of bassfrom the pyrophosphate-oxalate bath[J]. Journal of Electroana-lytical Chemistry, 1992,339(1-2):473. [4] De Filippo•D, et al•A tartrate-based alloy bath for brass-platedsteel wire production [J]. Journal of Applied Electrochemistry,1992,22(1):64. [5] Kovaleva O I, et al•Eelectrodeposition of brass from alkalinetartrate-citrate solutions [ J]. Protection of Metals (Englishtranslation of Zaschita Metallov),1979,15(2):186. [6] Kovaleva G F, Obozinskaya V A•Optimum conditions for elec-troplating decorative brass from a pyrophosphate bath[J]. Sovi-et electrochemistry, 1985,21(3):321. [7] Johannsen K, et al•Systematic investigation of current efficien-cy during brass deposition from a pyrophosphate electrolyte u-sing RDE, RCE, and QCM [J]. Electrochimica Acta, 2000,45(22):3691. [8]周绍民•金属电沉积—原理与研究方法[M]•上海:上海科学技术出版社, 1987: 437. [9]弗利德里克A•洛温海姆,北京航空学院一2三教研室译,黄子勋校•现代电镀[M].机械工业出版社,1982:613.收稿日期:2009-07-14

|