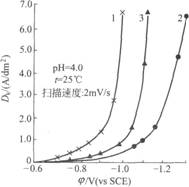

(1)配方l镀镍钴合金 ①阴极极化曲线见图1[8]。由图1可见以下几点。 a.曲线1 为镍单独沉积,阴极极化较小,金属析出过电位较小。

图1 电沉积过程的阴极极化曲线 1-NiS04·6H20200g/L,HsB0330g/L,NaCl l0g/L; 2-CoCI2·6H2015g/L,Hsl30330g/L,NaCl l0g/L 3-NiS04·6H20200g/L,CoCl2·6H2015g/L, H3B0330g/L,NaCl l0g/L b.曲线2 为钻单独沉积,阴极极化较大,金属析出过电位较大。 c.曲线3为镍钴共沉积,总极化曲线处于镍、钴极化曲线中间,镍析出过电位增大,钻析出过电位降低,属于异常共沉积。 ②异常共沉积 a.可能是由沉积合金对钴还原析出的去极化作用所致。 b.可能是氢离子还原,阴极附近pH值上升,形成钴的氢氧化物胶体膜,吸附于阴极表面而抑制了金属钴还原析出。 ③电解液中钴离子浓度对合金镀层中钴含量的影响。配方1基础镀液温度40℃,pH=4.0,Dk4A/dm2时,镀层中锫含量随镀液中钴离子浓度的变化见图2[3]。 由图2可见:当镀液中钴离子浓度比稍有增大,镀层中钴含量就增加较多。如镀液中含氯化钴15g/L,即

图2镀层中钴含量随镀液中钴离子浓度的变化

④阴极电流密度的影响。配方1基础镀液中含氯化钴12g/L,温度40℃,pH=4.0,镀层中钴含量与阴极电流密度的关系见图3[8]。

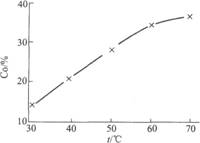

图3镀层中钴含量与阴极电流密度的关系 由图3可见:随着阴极电流密度的增大,合金镀层中钴含量下降。 下降的原因有以下几点。 a.钴的阴极极化比镍的极化大(见图1),随着电流密度增大,镍电沉积相-对速度大于钴,导致镀层中钴的相对含量降低。 b.镀液中钴离子浓度较低,其还原反应受扩散步骤控制,随着电流密度增大,扩散影响也越大,导致Dk增大,钴含量随之降低。 Dk过大,会引起阴极严重析氢,导致镀层疏松、.发暗及烧焦。 ⑤电解液温度对镀层中钴含量的影响。镀层中钴含量与镀液温度的关系,见图4[8]。

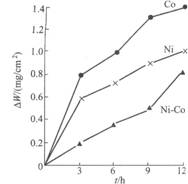

图4镀层中钻含量与镀液温度的关系 实验条件为在配方l基础镀液中添加氯化钴12g/L,pH=4.0,Dk=4.0A/dm2。 由图4可见,随镀液温度的升高,镀层中钴含量上升。其原因是镀液温度升高,加速离子的扩散速度,减小阴极极化,降低金属离子的析出过电位。温度更有利于受扩散步骤控制的钴离子的优先析出,故温度升高,镀层中钴含量增加,并可降低镀层内应力。 ⑥配方1镀液pH对镀层中钴含量的影响 a.pH在2.0~6.0范围内,随电解液pH的升高,合金镀层中钴含量略有降低,但不显著。 b.pH低于2,阴极析氢严重,降低阴极电流效率,使镀层发暗、渗氢。 c.pH高于6,金属离子水解成氢氧化物,夹杂在镀层中,使镀层粗糙,脆性增加。 d.pH以4~5为佳,以保持镀层有良好的质量。 ⑦镍钴合金镀层的耐蚀性。钴含量20.5%的镍钴合金、纯镍镀层、纯钴镀层在pH l.0的硫酸溶液中镀层失重与时间的关系见图5[8]。

图5镀层失重与时间的关系 由图5可见:在相同条件下,镍钴合金镀层在硫酸溶液中失重小于纯镍镀层和纯钴镀层。说明镍钴合金镀层的耐蚀性比镍、钴镀层的耐蚀性要好。可能与合金镀层结构有关,属于取代式固溶体,钻原子使镀层结构更紧密,结晶更细致,孔隙率下降,提高合金镀层耐蚀性。 (2)配方2石英光纤镀镍钴合金 ①工艺流程 去保护膜a.→除油b.→酸蚀c.→敏化d.→活化e.→化学镀f.→电镀镍钴 a.去保护膜保护膜为环氧树脂。浓硫酸(d=1.84) 1000mL/L 溶解有机保护膜,再用水冲洗。 b.除油 氢氧化钠40% 时间 10min 清除光纤表面有机残余层及油污。 c.酸蚀氢氟酸:硅氟酸:水=1:1:3(体积),室温下浸泡20min。 d.敏化 与一般非金属化学镀敏化液相同

e.活化 吸附在光纤表面的二价锡离子(Sn2+)把活化液中的钯离子还原成金属钯(Pd)微粒吸附在光纤表面。

具有催化活性的金属钯微粒成为化学镀的结晶中心,为加强金属钯微粒与基体的结合力,活化后的光纤应于l20℃热10min。 f.化学镀镍

所得镀层为非晶态的镍磷合金,光亮、致密、有良好导电性,宜作为电镀底层,但无磁致伸缩性,因此,必须镀一层晶态镍钴合金层。 ②电镀镍钴合金 a.溶液成分及工艺条件见表1配方2。 b.镍钴合金的磁致伸缩性:由于晶态磁性材料具有磁各向异性,所以具有磁致伸缩性,包有这种磁性层的光纤可用于微磁测量中的光纤传感器。钴含量5%的镍钴合金磁致伸缩系数最大。要控制好镀层中钴含量,以增大镀层的线磁致伸缩系数。 C.镀液中钴含量对镀层中钻含量的影响 镀层中钴含量与镀液中钴含量的关系见图6[9]。

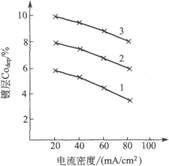

图6镀层中钴含量与镀液中钴含量的关系 1、2、3电流密度分别为30mA/cm2、50mA/cm2、70mA/cm2 由图6可见:镀层中钴含量随镀液中钴含量增大而增大。 镀层中钴含量的测定:将镀层在硝酸中溶解后,用络合滴定法测钴含量(%)。 d.阴极电流密度对镀层中钴含量的影响 镀层中钴含量与电流密度的关系见图7[9]。

图7镀层中钴含量与电流密度的关系 1、2、3镀层中钴含量分别为2%.4%,6% 由图可见:镀层中钴含量,随电流密度减小而增大。 e.阳极用金属镍作为阳极,镀液中钴的消耗量较小,镀液中钴含量的维持是通过化学分析镀液,定时添加钴盐实现。 f.电镀时间 电镀1h,所得镀层为灰色半光亮,显微镜下观察未发现明显花斑或针孔。实验测定有一定的磁致伸缩性。 (3)配方3 电沉积镍钴电催化活性阴极材料 ①电催化活性阴极材料的性能 能降低析氢超电势的电极材料,在电解工业中,能降低如电解食盐所耗的电能。一些过渡族金属的合金,对氢析出反应具有高的电催化活性。镍基二元、三元合金作为析氢反应的电催化电极,其中以镍钴、镍钨、镍钼等合金的电催化活性较高。 ②镍钴合金的析氢电势 a.电镀镍钴合金,配方3镀得的镀层成分分析为,镍56.72%、钴43.28%。 b.电极上氢析出起始电位和不同电流密度下的析氢电势见表1[lO]。 表1 电极上氢析出起始电位和不同电流密度析氢电势

由表1可见,镍钴电极比镍电极的起始析氢电位正移20mV,在300mA/cm2电流密度时,析氢电势正移200mV,表示镍钴合金对氢析出有较高的电催化活性。 (4)配方4镀防护装饰性镍钴合金镀层 ①含钴1%~4%的合金镀层广泛应用于防护装饰镀层。其光泽度较高,其硬度和耐蚀性比镍层高[17]。 ②含钻l5%~20%的合金镀层,整平性能较好,适用于零件粗加工面的底层。显得较光滑。 ③镍钴含量相等的合金在溶液中钴含量占总金属量的l5%,电流密度lA/dm2,温度50℃时,可得到两种金属含量相等的镀层,其化学耐蚀性在2%氯化钠溶液中是最高的。 ④镍钴镀层的硬度镀层中含钴25%,其硬度能达到纯钴硬度相等的最大硬度。 (5)配方5和配方7镀装饰防护性镍钴合金镀层 ①含钴25%"-40%钴的合金镀层 耐蚀性比光亮镍优良,色泽比光亮镍白,光亮度好,美观悦目,可以使用亮镍用光亮剂镀镍钴合金[l9]。 ②含钴30%~60%的合金镀层 应力小,均匀、无孔隙、结晶细致,有韧性,物理性能良好、光亮、耐蚀性好。 (6)配方6用于镀光亮钟表、仪表镍钴合金 ①配方6镀液性能 分散能力好,形状复杂零件也能获得均.匀镀层,光亮剂使用丁炔二醇,糖精为柔软剂、添加方便、稳定,电流效率高。 ②配方6镀层性能孔隙少,耐蚀性高,光亮洁白,脆性小,硬度高,336(Hv),耐磨性好结合强度好,不脱皮,各项性能均优良[6]。 ③工艺条件 a.pH为5.1~5.8最佳,低于5.1,析氢严重、镀液分散能力差,电流效率低,出现针孔。 b.电流密度 当温度40℃时,电流密度1~2A/dm2,所得试片为全光亮,Dk=3A/dm2,镀层微发蓝,再增大,边角有烧焦现象。 c.温度 当Dk=1.5A/dm2,低于40℃,镀层光亮差,角微蓝,以40~50℃为佳[6] (7)配方7~配方14用于镀磁性镍钴合金 ①磁性镍钴合金镍钴合金镀层中含钴量在80%,镀层具有良好的磁性能,不同厚度的较高磁场强度(N)的磁性膜层用于计算机的记忆元件和录音元件,用于电铸一定形状的永久磁铁或包覆在一定基体上的永久磁铁。 为了使镍钴合金镀层具有最好的磁特性,如矫顽磁力200~2600e和剩余磁感应4000~6000G,应保证合金镀层内含有镍15%~38%。 ②钴、镍离子含量对磁性能的影响 各种体系的镀液,镍、钴离子浓度比直接影响镀层中镍、钴含量。同时也影响镀层磁性能。对于磁性镀层的镀液,两种离子浓度比在1;1左右,镀层中 钴含量在80%左右。配方l2镀液中[Ni2+]/[C02+]离子浓度比与镀层中含镍量的关系见图8。

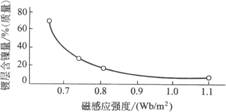

图8镀液中[Ni2+]/[C02+]与镀层中含镍量的关系 由图8可见: a.当比值l:1时,含镍量为20%; b.比值3:1时,含镍量为35%; C.比值51时含镍量为40%。 比值越大,镍的含量缓慢地上升。 ③镀层含镍量对镀层磁感应强度的影响。配方l2得到的镀层中含镍量与磁感应强度的关系见图9。

图9镀层中含镍量与磁感应强度的关系 由图9可见:镀层中镍量增加,镀层磁感应强度(B)降低。 a.镍含量20%,磁感应强度为0.8Wb/m2。 b.镍含量30%,磁感应强度为0.73Wb/m2。 c.镍含量70%,磁感应强度为0.65Wb/m2。 因此要想得到磁感应强度较低的硬质磁性薄膜,可适当提高镀层中镍含量。 ④镀层含镍量对镀层磁场强度的影响。配方12得到的镀层中含镍量与磁场强度的关系见图10。

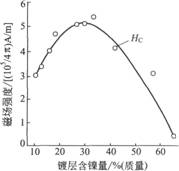

图10镀层中含镍量与磁场强度的关系 由图10可见:镀层的磁场强度与含镍量是个抛物曲线关系,存在最大磁场强度值,当镍含量30%时磁场强度最大。 ⑤镀液pH值对镀层磁场强度的影响。配方l2镀液的pH值与磁场强度的关系见图11。

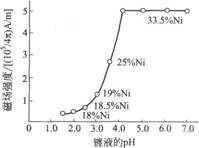

图11 pH值与磁场强度的关系 由图11可见:随着pH值的增加,镀层中含钴量下降,磁场强度增加。但当pH﹥3以上,镀层的磁场强度急剧增加,不能只从合金组成加以解释,可以认为是由于镀层中优先的结晶排列所致,同时在镀层中有镍和钴的氧化物存在,使镀层磁场急剧上升至(5×105/π)A/m,当pH值达到4.0,此时镍含量达到33.5%,磁场强度不再增大。 ⑥缓冲剂对磁场强度的影响。镀液中的缓冲剂起到稳定pH的作用,以保证获得良好的磁性能镀层。硼酸作为缓冲剂时,发现含有硼酸缓冲剂的镀液,不易得到磁场强度高于(2.9×105/4π)A/m以上的镀层。这可能是pH上升时,硼酸的存在,阴极表面的pH变化不大而引起。故也有用柠檬酸铵等做缓冲剂。 ⑦温度和电流密度对镀层磁场强度的影响。镀液温度和电流密度对镀层磁场有一定的影响。一般地说,随镀液温度和使用电流密度的增加,磁场强度有所增加,并有一个最大值,继续增加时,磁场强度又有所下降。 ⑧电流波形对镀层磁性能的影响。电流波形的影响,在直流上叠交流成分的电流可以提高镀层的磁场强度,而降低磁感应强度。由于镀液组成的不同,配方l0和配方14使用的是交流比直流为1:3,而配方ll则交流比直流为(1~5):1,叠加交流电流还使镀层外观改善,光亮程度变佳。 ⑨阳极 a.单独使用镍阳极 此法会造成镀液中镍离子上升,钴离子下降。应采取连续滴加含钴盐溶液,以补充钴离子的下降。要经常分析镀液,不断调整钴、镍离子浓度在配方的范围内,此法适用于含钴量较低的镀液。 b.镍和钴阳极联合使用 最好采用两套电源分别给镍、钴阳极单独供电,调整各阳极的电流比值,以控制镀液中镍、钴离子的浓度,方法虽复杂但对镀液维护有利,以保证镀层中会钴量稳定。 C.镍钴合金阳极 可根据镀层镍钴含量比选择或铸造含量比相同的镍钴合金阳极,使用比较方便,但要选择适宜的镀液。如合金阳极中含钴1%,镀液中有钴离子3g/L.台金阳极中含钴5%,镀液中应有钴离子4~5g/L,合金阳极中含钴18%,镀液中应有钴离子l2~15g/L,还要有适当比伪的镍离子配合。 参考文献 3陈恕华编译.两元及三元镍合金电沉积的新进展.电镀与精饰,l990。12(6):21~24 8朱龙章,张庆元,陈宇飞,周荣,薛梅.镍钴合金镀层的电沉积及其耐蚀性的研究.材料 保护,1997,30(5):4~6 9迟兰州,张声峰,何为.石英光纤表面镀镍钴合金工艺研究.电镀与涂饰,1998,17(4): 7~15 10 王龙彪,黄靖安,陈永言,屈松生.电沉积镍一钴一磷合金析氢反应电催化行为的研究.电镀与涂饰,l998,17(4)1~3.11 19杨孟权.介绍镍铁、镍磷、镍钴合金镀层.电镀与环保,1983.2:18 |