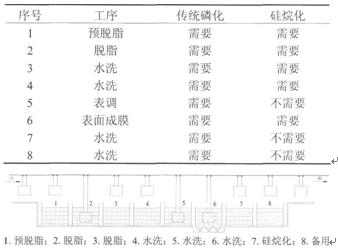

硅烷处理与磷化处理的比较 硅烷处理在工位数量、处理条件、使用成本以及与漆膜附着力性能方面优势明显,并且在环保方面更符合国家对涂装生产企业的要求。 1.工位工序 硅烷化处理在操作工艺上有所改进,现有磷化处理线稍加改造即可投入硅烷化生产。传统磷化工艺和硅烷化处理比较列于表l。由表1可知,硅烷化处理与磷化处理相比可省去表调及磷化后2道水洗工序。因硅烷化处理时间短,故原有磷化生产线无需设备改造,只需调整部分槽位功能即可进行硅烷化处理:①预脱脂、②脱脂、④水洗保留,③水洗改为脱脂槽,⑤表调、⑥磷化改为水洗槽,⑦水洗改为硅烷化处理,⑧备用。在改换槽位功能的同时,可提高链速进行生产,提高生产效率。改造后工位设置如图2所示。 表1磷化与硅烷化处理工位布置的比较 Table l Comparison of arrangement of working procedurebetween phosphating and sHane treatment 图2改造后用于硅烷化处理的工位布置图 Figure 2 Schematic diagram of arrangement of working procedure after reconstruction for silane treatment

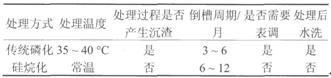

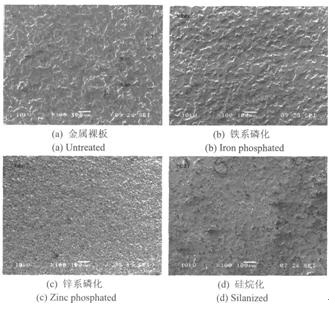

2.处理条件 传统磷化处理后的沉渣、含磷及磷化后废水处理等问题,一直困扰着涂装生产企业。随着国家对环保及节能减排的重视程度不断提高,在未来的时间里,涂装行业的环保及能耗问题将会越来越突出。硅烷化处理在此方面有了很大程度的改善。传统磷化处理与硅烷化处理的操作条件列于表2。 表2磷化与硅烷化处理条件比较 Table 2 Comparison of conditions between phosphating and

由表2可知,在使用温度方面,由于硅烷成膜过程为常温化学反应,因此在日常使用中槽液无需加热即可达到理想的处理效果,节省了大量能源并减少燃料废气排放。同时,硅烷化反应中无沉淀反应,消除了前处理工序中的固体废物处理问题并有效延长了槽液的倒槽周期。此外,硅烷化处理对前处理工位设置进行优化后,省去了传统表调及磷化后水洗工序,大大减轻了涂装企业的污水处理压力。 3.使用成本 使用硅烷化工艺能省去磷化加温设备、除渣槽、、板框压滤机及磷化污水处理等设备,减少了初期投入。从表3可以看出:在配槽用量方面,硅烷化较磷化减少了20%~50%;每平方单耗方面,硅烷化的消耗量为传统磷化的l5%~20%。硅烷化在减少单位面积消耗量的同时,在处理时间上也比磷化有较大幅度的缩短,从而提高了生产率,减少设备持续运作成本。因此,硅烷化处理在生产成本方面有明显的优势。 表3磷化与硅烷化处理使用成本比较 Table 3 Comparison of running cost between hosphating and sHane treatment

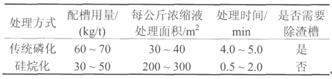

4.微观形貌 因为各种磷化及硅烷化的成膜机理大有不同,所以金属表面的膜层状态及形貌也各不相同。图3为不同处理工艺所得金属表面的扫描电镜照片。

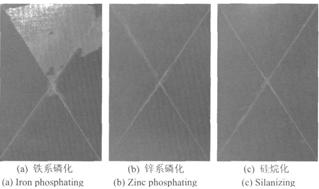

图3硅烷化与磷化处理微观形貌比较 Figure 3 Comparison of micro-morphology between phosphating treatment and silane treatment 由图3可明显看出,各种处理所得膜层的形貌存在较大差异。锌系磷化液的主体成分是Zn2+、H2P04-、N0-3、H3P04、促进剂等,在钢铁件上所形成的磷化膜主要由Zn3(P04)2·4H20和Zn2Fe(P04)2·4H20组成,磷化晶粒呈树枝状、针状,孔隙较多。传统铁系磷化液的主体组成为Fe2+、H2P0-4、H3P04以及其他添加物,钢铁件上的磷化膜主体组成为Fe5H2(P04)4·4H20,磷化膜厚度大、孔隙较多,晶粒呈颗粒状,磷化温度高,处理时间长。硅烷化处理为有机硅烷与金属反应形成共价键,硅烷本身状态不发生改变,因此在成膜后,金属表面无明显膜层物质生成。通过电镜放大观察,金属表面形成了一层均匀的硅烷膜,该膜层较锌系磷化膜薄,其均匀性较铁系磷化膜有很大地提高。 5.盐水浸泡试验 冷轧板是目前汽车零部件企业用得最多的金属材料,但冷轧板没有类似于镀锌板的镀锌层、热轧板的氧化皮或铝板的氧化膜保护,因此冷轧板的耐腐蚀性能依赖于涂装的保护。对已涂覆冷轧板试片进行500 h盐水(W=5%)浸泡试验,检验其耐盐水性能,膜层平均厚度控制在(50±2)μm。试验结果表明,在盐水浸泡500 h后,各种处理的试片都无变化。由此可知,各种处理方式对工件的耐盐水腐蚀性能无明显差别。为检验各种处理工艺的附着力表现,对经过500 h盐水(W=5%)浸泡试验后的试片进行附着力比较实验,结果如图4所示。

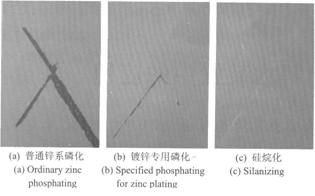

图4 500h盐水浸泡后膜层附着力比较 Figure 4 Comparison of fnm adhesion after immersing inbrinefor 500 h 从图4可以看出,铁系磷化为大面积可剥离,而锌系磷化与硅烷化处理板其可剥离宽度基本为零,故锌系磷化和硅烷化处理所得膜层与漆膜的附着力相当,均明显优于铁系磷化。 6.盐雾试验 镀锌板因其本身具有较高的耐腐蚀性能,目前已被广大高质量汽车零部件企业所采用。为检验硅烷化处理在镀锌板耐腐蚀性能以及附着力上的表现,根据GB/T l0125-1997《人造气氛腐蚀试验盐雾试验》对镀锌片进行500 h中性盐雾试验,试片膜层平均厚度为(70±2)μm。试验后对镀锌板进行附着力比较,同样用划刀沿划叉部位向边缘部位剥离,考察其可剥离宽度。试验结果如图5所示。从图5可以看出,普通锌系磷化可剥离宽度最大,镀锌专用磷化可剥离宽度较普通锌系磷化小,硅烷化可剥离宽度几乎为零,附着力表现最佳。因此,硅烷化处理可显著提高镀锌板与漆膜间的附着力,提高镀锌涂装产品的质量。 7.温水浸泡 铝及铝合金材料本身具有重量轻、高强度等优点。

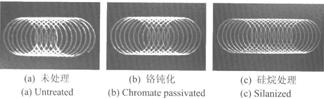

图5 500h盐雾试验后附着力比较 Figure 5 Comparison of mm adhesion after salt spray test for500 h 传统的铝材表面处理主要为阳极氧化和铬钝化2种。但阳极氧化处理存在使用成本高、设备投入大等缺点,而铬钝化本身存在对环境的巨大危害性。硅烷处理本身为环保型处理产品,对环境友好,同时使用成本与铬钝化相当,大大低于阳极氧化的成本,因此可作为铝件涂装前处理的理想替代产品。 根据GB/T l720-1979《漆膜附着力测定法》对铝板进行不同处理并涂覆聚酯粉末涂料,平均厚度控制在(50±2)μm,在(40±2)℃的温水中浸泡l 200h后,对其进行划圈试验,结果如图6所示。

图6 1 200 h温水浸泡试验后附着力比较 Figure 6 Comparison of fdm adhesion after immersing test inwarmwaterforl 200h 按照GB/T l720-1979《漆膜附着力测定法》对试验结果进行评级,未处理板为7级,铬钝化板为4级,硅烷处理板为l级,硅烷处理后的漆膜附着力最佳。

金属表面硅烷化处理在汽车零部件行业中的应用 金属表面硅烷化处理在汽车零部件行业中的应用:前言 金属表面硅烷化处理在汽车零部件行业中的应用:作用机理 金属表面硅烷化处理在汽车零部件行业中的应用:硅烷处理线设计 金属表面硅烷化处理在汽车零部件行业中的应用:典型硅烷处理使用方式 金属表面硅烷化处理在汽车零部件行业中的应用:硅烷化性能检测 |