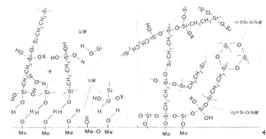

国外公司新型去磷化工艺简介 1.德国汉高公司的氟锆酸盐转化膜工艺(Tectalis) Tectalis工艺[1]是锌系磷化的替代产品,该产品无磷(自然不会产生磷化渣)、不需加热(节约能源),可以处理Fe、Zn、Al、Mg多种金属底材,有利于减少环境污染和生态破坏,降低成本。所以,它的出现很快引起了表面行业的重视,并在家电、汽车领域得到了应用。其工艺条件为: pH 3.8~4.8 θ 10~50℃ t 30~180 S δ 20~50nnl 由于Tectalis工艺在H2ZrF6中加入了特殊的成膜助剂,因此转化膜是以纳米态的氟锆酸盐离子出现,具有良好的抗腐蚀性能。该工艺对不同基材的膜重为:冷轧板20~100 mg/m2,电镀锌板40~180 mg/m2,热镀锌板40~160 mg/m2,铝板10~50 mg/m2。其化学反应原理如下: H2ZrF6+M+2H20叶Zr02+M2++4H++6F一+H2 2.美国依科公司的新型环保防锈技术 硅烷是一类硅基的有机/无机杂化物,其基本分子式为R'(CH2)nSi(OR)3,其中OR是可水解的基团,R,是有机官能团。硅烷防护、环保的防锈技术研究始于20世纪90年代初期,它可有效地用于铝及铝合金、铁及铁合金(含钢及不锈钢)、锌及锌合金(含镀锌板)、铜及铜合金以及镁及镁合金。由于它的应用范围很广泛,所以它一出现就引起了业界的广泛关注。 使用硅烷的金属表面处理工艺流程为:碱洗金属基体一清水洗一浸泡于硅烷溶液5~30 s一空气晾干。硅烷的成膜过程如图1[2]所示。其中,左图为凝聚前氢键在金属界面的富集,右图为凝聚后Si-O-Si及Si-O-Me共价键的形成。

图1 金属表面硅烷成膜过程示意图 Figure l Schematic diagram for rdm forming of silane on thesurface of metal 金属基体在硅烷水溶液中浸泡时,水解后的硅烷分子通过其SiOH基团与金属表面的MeOH基团(其中Me为金属基体)形成氢键,而快速吸附于金属表面。在空气晾干过程中,Si0H与MeOH基团进一步凝聚,在界面上形成Si-O--Me共价键。其平衡反应式为: ≡SiOH+MeOH≒≡Si-O-Me≡+H20 硅胶液 金属表面 界面 剩余的硅烷分子则通过SiOH基团的凝聚反应在金属表面上形成致密的Si-O一Si三维结构: ≡SiOH+≡SiOH≒≡Si-O-Si≒+H20 硅烷膜的厚度主要取决于硅烷溶液的浓度,一般在10~500 nln。从上述反应可以看出,它有以下显著的优点: (1)环保。它不含Cr、P,无毒,无害,无污染,没有废液和废渣产生,所产生的仅仅是水。晾干之后,硅烷膜就在金属基体上形成。 (2)操作简便,工艺路线短,生产用时少;节约资源,在成膜过程中不需要加热。它与传统的磷化及钝化工艺相比,有着无可比拟的优势。 (3)适用性非常广,不但适用于铁及铁合金,还适用于铝、锌、铜、镁等金属及其合金。 (4)它为基体提供了优异的防腐性能,能与各类涂料匹配,适用于水性、溶剂型涂料,粉末涂料和电泳漆。硅烷前处理工艺的出现是新世纪的一大发现。目前,该技术已在东风二汽、扬子江客车等企业的流水线上得到了应用。 我国武汉材保所表面新材料有限公司也相继研发出SA-201、SA-202和SA-203三个牌号的硅烷处理剂。据介绍,SA-201的使用浓度为2%~6%,适用于钢铁件、镀锌件及铝件的喷粉或喷漆前处理;SA-202的使用浓度为4%~5%,仅适用于钢铁件的喷粉或喷漆前处理;SA-203的使用浓度为0.5%~l.5%,适用于磷化后的钝化工序。

化学转化膜的发展动态 化学转化膜的发展动态:前言 化学转化膜的发展动态:其他新型前处理技术 化学转化膜的发展动态:结语 |