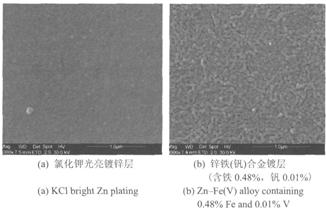

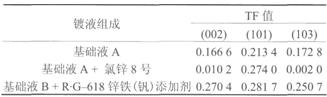

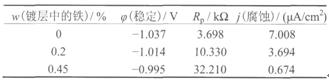

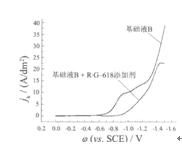

结果与讨论 1.镀层的表面形貌 图1a为氯化钾光亮镀锌溶液中所得镀层表面的扫描电镜照片,图1b是加入了R·G-618配位剂和R·G-618光亮剂的氯化钾镀锌铁(钒)合金溶液中所得镀层表面的扫描电镜照片。 图1镀层的表面形貌 Figure l Surface morphologies of deposits 从图l可以看出,2种镀层的晶粒大小均匀,形状基本一致,晶粒粒度为100~150 nm(小于可见光波长)。平滑致密的全光亮镀层是配位剂及各金属离子协同作用的结果。锌铁(钒)合金的l晶体是均匀、紧凑的不规则柱状组织。当其遇到介质的腐蚀时,腐蚀电流将被分散、降低,故该合金层具有比单纯锌镀层更好的抗蚀性。 2.镀层的微观结构 电镀中的晶体生长可以有各种取向,即单个晶粒的取向轴可以随机分布。如果所有晶轴取向固定在相近的一个方向,则称为单织构;如果取向朝两个轴固定,则称为双织构。决定镀层织构的主要因素是电化学参数,同时织构对给定镀层的性能有显著影响。表面上似乎与织构无关的性能参数,如耐蚀性、硬度、孔隙率以及抗接触疲劳性能,实际上都与织构有关。 x射线衍射法是研究电沉积层结构的有效工具,采用织构函数TF表征各晶面择优系数,其表达式[8-10]为: 式中Ihkl和Inhkl分别表示实验镀层和标准锌粉末在(hkl)晶面的积分衍射强度。根据不同镀层的XRD谱计算的各晶面TF值列于表l。 表1不同体系中所得镀层晶面的织构函数值 Table l Texture functions of crystal faces for depositsobtained from different plating baths 由表l可知,不同体系中所得镀层的不同结晶面的择优系数发生了明显的变化。基础液A中得到的镀层各晶面的择优系数相差不大,表明各晶面不存在择优取向;光亮氯化钾镀锌层具有较强的晶面择优取向;而锌铁(钒)合金镀层中,各晶面的织构函数差别不大,(101)和(103)晶面的衍射强度明显强于其他两种镀层,故锌铁(钒)合金电结晶基本上不存在择优取向。 根据XRD谱,由Scherrer公式计算出锌铁(钒)合金镀层的晶粒尺寸为l00~150 nm。 3.镀层的耐蚀性 测得纯锌镀层和不同铁含量的锌铁(钒)合金镀层(钒含量约0.01%)在3%(质量分数)NaCl溶液中的稳定电位、极化电阻和腐蚀电流密度列于表2。 表2纯锌和锌铁(钒)合金镀层在3%(质量分数)NaCl溶液中的极化曲线测量结果 Table 2 Measurement results of polarization curves for pure Zn and Zn-Fe(V)ahoy deposits in 3%(mass fraction)NaCl solution 由表2可以看出,随着铁含量的增加,锌铁(钒)合金镀层的稳定电位与纯锌相比逐渐升高。在腐蚀介质中,锌铁(钒)合金镀层具有比纯锌镀层更大的极化电阻,因而腐蚀电流密度较纯锌镀层显著减小,故其抗蚀性较纯锌镀层优异。 经机械工业表面覆盖层产品质量监督检测中心检测,锌铁(钒)合金镀层经三价铬彩钝后,其耐中性盐雾试验时间超过320 h,而氯化钾镀锌层三价铬彩钝的耐中性盐雾试验时间仅为120 h。 图2是基础液8及其加入了R·G一618添加剂后的极化曲线(以铂丝为工作电极)。 图2纯锌和锌铁(钒)合金镀液中电沉积的极化曲线 Figure 2 Polarization curves for electrodeposition in pure Znand Zn-Fe(V)alloy plating baths 从图2可以看出,添加剂加入后极化曲线负移,增大了沉积过程中的极化作用,阻碍了电子传递反应,改善了分散能力和深镀能力,有利于获得光亮细致的合金镀层。

氯化钾体系中电镀锌铁(钒)合金 氯化钾体系中电镀锌铁(钒)合金:前言 氯化钾体系中电镀锌铁(钒)合金:锌铁(钒)合金电镀添加剂的选择 氯化钾体系中电镀锌铁(钒)合金:实验 氯化钾体系中电镀锌铁(钒)合金:结论 |