|

关 键 词:酸性半光亮镀锡,印刷电路板,甲醛,OP乳化剂,镀层形貌,电流效率 作 者:肖发新,危亚军,李飞飞,赵新超,刘涛 内 容: 甲醛和OP乳化剂对印刷电路板酸性半光亮镀锡的影响 肖发新,危亚军,李飞飞,赵新超,刘涛 (河南科技大学a.材料科学与工程学院,b.河南省有色金属材料科学与加工技术重点实验室,河南洛阳471003) [摘要] 印刷电路板( PCB)镀锡铝工序必不可少,但其对环境有污染,受到了各国的限制。以锡基液加表面活性剂对PCB电镀锡,采用SEM、法拉第定律、稳态极化曲线分别研究了甲醛、OP乳化剂对镀锡层形貌、镀液电流效率、锡电沉积阴极极化的影响。结果表明:甲醛和OP乳化剂均能显著细化晶粒和改变镀层形貌,当甲醛含量太低时,镀层颗粒呈鹅卵石状,随着其含量的增大,镀层形貌向片状和方块状转变,而OP乳化剂含量过低时,镀层呈条柱状和方块状,随其含量的增大,镀层向片状转变;随甲醛及OP乳化剂含量增大,锡电沉积电流效率增大;甲醛使锡沉积阴极峰电流略有增大,过电位增大,OP乳化剂使锡电沉积峰电位显著负移,阴极峰电流显著降低;甲醛和OP乳化剂浓度分别为1.0 mL/L和0.1 mL/L,施镀15 min时,镀层平整、半光亮、结晶细致均匀,镀液分散能力和效率效率分别达到99.39%和97.80%。本研究成果可用于PCB酸性半光亮镀锡。 [关键词] 酸性半光亮镀锡;印刷电路板;甲醛;OP乳化剂;镀层形貌;电流效率 [中图分类号]TG 153.1+3[文献标识码]A [文章编号]1001 -1560(2011)01 -0001—05 O前言 印刷电路板( PCB)是电子产品的关键性互连件,被称为“电子系统产品之母”[1,2]。为了避免PCB上图形在蚀刻过程中出现破蚀、断线而导致报废,通常先在图形上镀锡铅,完成图形制作后再将其退耐纠。由于氟和铅都会污染环境,美、日、欧等国已明令禁止用铅[4.5]。采用酸性镀亚光纯锡可以取代铅的镀覆,根据镀液主成分有硫酸盐、氟硼酸和甲基磺酸3种体系[6-8],其中硫酸盐型工艺具有析氢少、沉积速度快、工作电流密度范围宽、操作温度低等优点,应用最为广泛[9.10]。由于锡电沉积过电位很小,阴极还原交换电流很大,电极反应速度过快,在酸性溶液中只能得到粗糙、树枝状或针状的沉积层,且电流效率低[10,11]。在光亮酸性镀锡液中加入含羰基和乙烯基的添加剂可以获 得光亮细致的锡镀层[12,13],但其对PCB酸性亚光镀锡有何作用则鲜见报道。本工作研究了添加甲醛和OP对PCB亚光酸性镀锡层形貌、电流效率及阴极电沉积的影响,优选了最佳工作条件,获得了结晶细致、光滑平整的镀层,电流效率高,具有一定的生产指导意义。1试验 1.1基材处理 将一FR-4型PCB切成2 cmx5 cm,作前处理如下:(1)65℃,8%DZ-701C,除油5 min;(2)45℃,8%H202,8% H2S04,粗化5 min; (3)35℃,200 g/LDZ -701P,50 ml/L HC1,粗化3 min;(4)35℃,200 g/LDZ - 701P,50 mL/L HC1,30 mL/L DZ-701A,活化5min; (5)30℃,10% DZ -701J,解胶3 min; (6)9.0 g/L CuS04·5H20,12.0 g/L EDTA·2Na,9.6 g/L酒石酸钾钠,12.0 ml/L HC1 HCHO,10.0 mg/L联吡啶,20.0 mg/L PEG,20.0 mg/L亚铁氰化钾,pH=12.8,化学镀铜,厚约3μm;(7)水洗后75.0 g/L CuS04·5H20,180.0g/L硫酸,20.0 mg/L 2-巯基苯骈咪唑,0.6 mg/L乙撑硫脲,60.0 mg/L PEG,60.0 mg/L Clˉ电镀铜,厚约10μm;(8)100 g/L硫酸酸洗后水洗,吹干。 1.2镀层制备 将硫酸亚锡搅拌加至硫酸溶液中,溶解后过滤,配成28.00 g/L SnS04+185.00 g/L H2S04电镀基液;加入0.50—2.00 mL/L甲醛、0.02—0.15 mUL OP乳化剂及20.00 mg/L FX1(主光剂,结构式为R-CHO,R为烷基或苯环)、1.00 g/L FX2(晶粒细化剂,结构式为R1- NHR2-COOH,R1为氨基酸多肽大分子,R2为Cl一6烷基)配成电镀液。在50 mL槽中,采用水浴(DF-101S电子恒温不锈钢水浴锅)控制镀液温度为30℃。阴极为待镀件,阳极为纯锡板。在电流强度为0.3 A(WYK -305直流稳压电源)下施镀15 min,电镀结束后酸洗(100 g/L H2S04)、水洗、吹干。 1.3测试分析 (1)镀层形貌采用扫描电镜(JSM -5610LV)观察 镀锡层的表面形貌及颗粒大小。 (2)电流效率以法拉第定律测试:

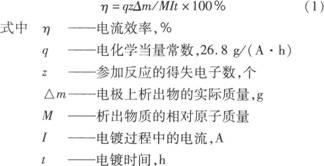

(3)镀液分散能力 以紫铜箔(0.3 mm)为阴极,采用267 mL霍尔槽,2A下施镀15 min取出,酸洗(100 g/L H2S04)、水洗,吹干。将镀层部位中线偏上1cm的镀层分成10个等格,采用X荧光测厚仪分别测出试样第8和第1方格中心部位的厚度(δ8和δi),按式(2)计算镀液的分散能力[14]: T·P=δ8/δi x100% (2) (4)电化学性能在H型电解槽中,以CHI-660C电化学工作站进行电化学测试:工作电极为41.5 mm铜丝,辅助电极为大面积Pt片,参比电极为饱和甘汞电极;每次测试前,将工作电极分别浸于丙酮溶液中30s,除去表面的油污(脱脂),浸入稀盐酸(0.1 mol/L)中30 s,除去表面的无机污染物(活化),最后用蒸馏水冲洗;阴极极化测试扫描速度为1 mV/s。 2结果与讨论 2.1 甲醛的影响定OP为0.05 mUL,改变镀液中甲醛的浓度,其他条件不变,甲醛浓度对锡镀层表面形貌的影响见图1,对电流效率的影响见图2,对锡电沉积阴极极化的影响见图3。

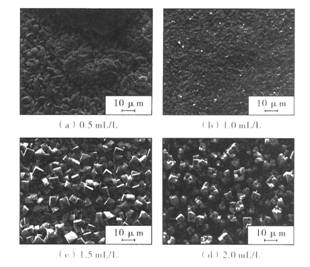

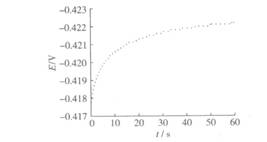

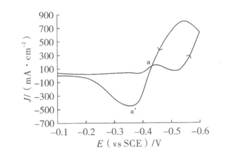

图3 2.0mL/L甲醛对锡沉积阴极极化曲线的影响 由图1可知:当甲醛浓度为0.5mL/L时,镀层颗粒呈鹅卵石状,结晶粗大、且不均匀;当浓度为1.0mL/L时,镀层颗粒呈片状,结晶细致均匀;当浓度达到1.5mL/L时,镀层颗粒呈方块状,结晶均匀,但不够致密,可见少量缝隙,粒度较大,约为6恤m;当加入浓度为2.0 mL/L时,镀层颗粒呈方块状,结晶均匀,粒度较细,约为2δm,但结晶不致密,颗粒间存在明显的缝隙。由上可见,甲醛浓度对锡镀层形貌及晶粒大小具有显著的影响。 由图2可知,随着甲醛浓度的增大,锡电沉积电流效率逐渐增大,当其超过1.0 mL/L后,电流效率增大趋势变缓,逐渐接近100%。 由图3可知,硫酸盐酸性镀锡体系阴极还原过程存在2个阶段:第一个阶段为-0.420 V附近,阴极电流急剧增大,并出现明显的还原峰;第二个阶段在-0.530 V之后,电流也急剧增大。这可以从2×10-4A下电镀基液中锡电沉积的恒电流阶跃曲线和循环伏安曲线得到证实(见图4,5)。

图4锡电镀基液恒电流阶跃

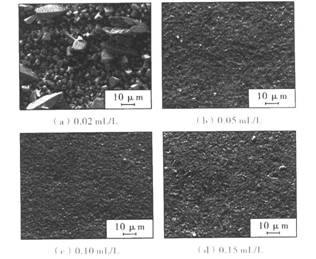

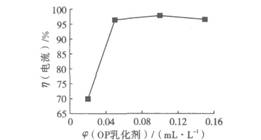

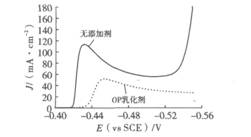

图5锡电镀基液循环伏安曲线 由图4可知,恒电流阶跃曲线的稳定电位值在-0.420 V附近,表明该电位值为锡的析出电位。由图5可知:循环伏安曲线的阴极部分与阴极极化曲线吻合,除-0.420 V附近出现还原峰(a)外,均在-0.530V附近出现阴极电流急剧上升;电位负于-0.530 V后电极表面有气泡发生,结合镀液的实际成分推断,该阶段发生了析氢反应。 甲醛使锡电沉积阴极峰电流略有增大,由115mA/cm2增至128 mA/ cm2,且析氢反应有所加剧,使锡电沉积过电位增大。当甲醛与FX1同时加入到镀液中时,锡电沉积峰电位显著负移至-0.442 V,峰电流降至105 mA/ cm2,且析氢反应得到了较强的抑制(见图3)。由此表明,甲醛使锡电沉积和析氢反应速率略有增大,当其和FX1联合使用时,锡电沉积速率降低,且极大地抑制了析氢反应。 电结晶过程可分为2个阶段:(1)离子从电解液中输送到电极表面并放电;(2)原子进入晶格和晶体的生长。电结晶过程的复杂性既与晶体表面的不均匀性有关,又与形成新相有关。电结晶过程中,晶核形成与晶体长大是平行的,只有晶核形成速度大于晶体长大速度,结晶才有可能细化。决定晶核形成速度的主要因素是过电位,凡是影响过电位的因素都对电结晶质量有影响。 二维晶核和三维晶核形成的速率和过电位的关系[15]为: 二维成核InJ=A–B/η (3) 三维成核InJ= A’–B’/η2(4) 不加入甲醛时,锡电沉积过电位E=- 0.417 -(-0.428)=11 mV。加入甲醛后,E = -0.415 -(- 0.430)=15 mV。当甲醛与FX1同时加入时,E=-0.417 -(- 0.438)=21 mV(见图3)。根据式(3)和(4)可知,加入甲醛后,晶核成核速率显著增加,晶粒尺寸较细。这可能是甲醛的羰基上碳原子的正电荷较高[15],化学活性较高,使锡晶核在生长速度较快的晶面上优先吸附,促使金属吸附原子沿表面作较长距离的扩散,从而增大了结晶的过电位,起到了细化晶粒和提高镀层致密性的作用。 在甲醛与FXl -起加入之后,锡电沉积电流于-0.520 V几乎不变化,表明析氢反应得到了较强的抑制,阴极过程仅发生锡的析出反应,从而使锡的电沉积电流效率显著提高(见图3)。当甲醛浓度达到1.0 mL/L时,这种状况几乎不再变化,电流效率基本趋于稳定。从镀层结晶的致密性、均匀性以及电流效率看,适宜的甲醛浓度为1.0mL/L。 2.2 OP乳化剂的影响 当甲醛为1.0 mL/L时,改变OP乳化剂的浓度,其他条件不变,OP乳化剂浓度对锡镀层表面形貌的影响见图6,对电流效率的影响见图7,对锡电沉积阴极极化的影响见图8。

图6 不同OP乳化剂浓度下锡镀层的表面形貌

图7 0P乳化剂浓度对电流效率的影响

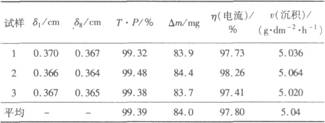

图8 0.10 mL/L OP乳化剂对锡沉积阴极极化曲线的影响 由图6可知,当OP乳化剂浓度为0.02 mL/L时,镀层颗粒呈条柱状和方块状,结晶大小极不均匀;浓度为0.05 mL/L时,镀层颗粒呈片状,结晶较均匀致密,颗粒大小约为5μm;浓度为0.10 mL/L时,结晶均乞致密,粒度约为3μm;进一步增大浓度,镀层颗粒仍呈片状,但颗粒大小增加,颗粒间可见缝隙。 由图7可知,随着OP乳化剂浓度的增大,电流效率逐渐增大,当其超过0.05 mL/L后,增大趋势变缓!而当达到0.10 mL/L时电流效率最高可达97.8%。由此可知,OP乳化剂有增大电流效率的作用,但其超过一定程度(0.10 mL/L)后电流效率便基本不变。 由图8可知:OP乳化剂使锡电沉积峰电位显著负移,过电位显著增大(约25 mV),阴极峰电流显著降低,由115 mA/cm2降至52 mA/cm2。 不加OP乳化剂时,锡从简单盐溶液中电沉积过电位较小,仅为11 mV。因此,电极反应速度较快,电沉移层结晶粗大且不均匀。加入OP乳化剂较多时,其在锡电沉积中起表面活性剂的作用,对电沉积过程的动力学特征有较大影响,主要体现在:OP乳化剂含有苯环,其共轭双健具有很强的吸附电子效应,取代基常数e值很正,具有较高的吸附能力和反应活性,吸附在电极表面使锡晶核在生长速度较快的晶面上优先吸附,促使金属吸附原子沿表面作较长距离的扩散,增大结晶过电位,从而促进新晶核的形成[15];OP乳化剂属于大分子表面活性剂,在电极表面堆砌形成胶束,增大反应活化能,对电极过程有阻化作用。因此,锡电沉积还原电位显著负移,峰电流降低。适量OP乳化剂加入后,锡电沉积于-0.520 V处电流几乎不增长,表明析氢反应得到了极大的抑制,阴极过程仅发生锡的析出反应,从而使锡电沉积电流效率显著提高,当OP乳化剂浓度达到0.10 mL/L时,电流效率基本趋于稳定。从镀层结晶的致密性、均匀性以及电流效率考虑,适宜的OP乳化剂浓度为0.10 mL/L。 以上结果表明,PCB酸性半光亮镀锡液中适宜的添加剂为1.00 mL/L甲醛,0.10mL/L OP乳化剂,20.00 mg/L FX-1,1.00 g/L FX-2。在电流密度为2~3A/dm2及温度为25~30℃下施镀15 min,所得镀层结晶细致、光滑平整,为半光亮。镀层表面的光亮度取决于表面的平滑程度。而表面的平滑程度又由多种因素决定,如晶粒的大小、晶粒的取向和择优取向的程度以及外来杂质的共沉积等。这些因素中,最重要的是晶粒的大小。要获得光亮的镀层,其晶粒尺寸通常要小于0.2μm[15]。甲醛、OP乳化剂能使锡电沉积过电位增大,晶粒成核速率显著增大,起到细化晶粒的作用,使镀层表面平滑,达到半光亮。 2.3酸性半光亮镀锡液性能 以上述优选条件电镀锡,镀液的综合性能见下表。 酸性半光亮锡镀液性能

由上表可知,镀锡液的分散能力和电流效率均较高,分别达到99.39%和97.80%,沉积速率为5.04g/( dm2·h)。显然,这种工艺适合于PCB酸性半光亮镀锡生产。 3结论 (1)甲醛对锡镀层形貌及晶粒大小具有显著的影响:甲醛浓度过低,镀层颗粒呈鹅卵石状,结晶粗大且大小不均匀;浓度过大,镀层形貌呈方块状,结晶不致密;浓度适宜(1.0 mL/L)时,镀层颗粒呈片状,结晶细致均匀。随甲醛浓度增大,锡电沉积电流效率增大,超过1.0 mL/L之后,增大趋势变缓。甲醛使锡沉积阴极峰电流略有增大,过电位增大。 (2) OP乳化剂对镀锡层形貌及晶粒大小具有显著的影响:当其浓度过低时,镀层颗粒呈条柱状和方块状,结晶大小极不均匀;浓度过大时,镀层颗粒呈片状,但结晶不致密;当其浓度适宜(0.10 mL/L)时,镀层颗粒呈片状,结晶细致均匀。随OP乳化剂浓度的增大,锡电沉积电流效率增大。OP乳化剂使锡电沉积峰电位显著负移,阴极峰电流显著降低。 (3)酸性半光亮镀锡液中适宜的甲醛含量为1.0mL/L,OP乳化剂为0.10 mL/LL,由此而得到的镀层结晶细致、光滑平整,为半光亮;其镀液分散能力和电流效率分别达到99.39%和97.80%。本技术适合于PCB酸性半光亮镀锡生产。 [参考文献] [1]金鸿,陈森,印制电路技术[M].北京:化学工业出版社,2003:2~5. [2]杨宏强,全球PCB产业发展近况[J].印制电路信息,2008(12):9~16. [3]Chen Y H,Wang Y Y,Wan C C.Microstructural charac-teristics of immersion tin oatings on copper circuitries in circuit boards [J]. Surface and Coatings Technology,2007,202:417~424. [4]Wang H Y,Mark P.Effect of low concentrations of Pb2+on Sn electrodeposition in methyl sulphonic acid solutions [J].Electrochemical Acta,2008,53:2430~2440. [5]管凌飞,范成威,接插件电镀锡铅故障处理[J].电镀与环保,2006,26(5):297~302. [6]Martyak N M, Seefeldt R.Additive-effects during plating inacid tin methanesulfonate electrolytes[J]. Electrochimica Acta,2004,49:4303~4311. [7]John P C, Irshad A.Molecular plating of actinides on thinbackings[Jl. Nuclear Instruments and Methods in PhysicsResearch A,2008,590:131~133. [8]Huttunen S E, Tlainen T.Autocatalytic tin plating in thefabrication of tin coated copper tube[J].Joumal of Materials Processing Technology,2005,170:211~219. [9]李俊华,费锡明,徐芳.2种有机添加剂对锡电沉积的影响[J].应用化学,2006,23 (9):1043~1046. [10]Kim K S,Han W 0, Han S W. Whisker growth on surfacetreatment in the pure tin plating[J]. Joumal of ElectronicMaterials,2005,34( 12):1579~1585. [11]Whitlaw K J,Egli A, Toben M. Preventing whiskers in electrodeposited tin for semiconductor lead frame applications[J]. Circuit World,2004,30(2):20~24. [12]Garcia G M, Perez H V, Garcia J A,et al.Electrochemicalrecovery of tin from the activating solutions of the electrolessplating of polymers galvanostatic operation[ J]. Separationand Purification Technology,2006(5):143~149. [13]张立茗,方景礼,袁国伟,等,实用电镀添加剂[M].北京:化学工业出版社,2007:470~474. [14]张景双,石金声,石磊,等.电镀溶液与镀层性能测试[M].北京:化学工业出版社,2003:115~116. [15]方景礼.电镀添加剂理论与应用[Ml.北京:国防工业出版社,2007:224~255. [编校:徐军] 注:本站部分资料需要安装PDF阅读器才能查看,如果你不能浏览文章全文,请检查你是否已安装PDF阅读器! |