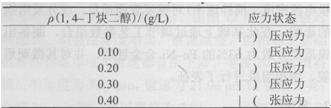

结果与讨论 1添加剂对镀层内应力的影响 镀层内应力是在电沉积过程中由于不平衡的结晶过程所产生的应力,常常引起基体变形或产生裂纹,有时甚至使镀层剥离脱落,不但使镀层失去了原有的功能,还会对基体产生不良的影响[14]。可以采用简单的试片方法,定性分析镀层材料中的应力属性:当基板弯曲方向朝向阳极时,镀层为张应力状态,反之则为压应力状态[15-16]。 糖精在电镀Fe-Ni合金中起着晶粒细化剂和初级表面光亮剂的作用,其加入使镀层中产生压应力。l,4-丁炔二醇是次级光亮剂,其加入使镀层中产生张应力。如果选择恰当的糖精和l,4-丁炔二醇含量,可使得镀层中的张应力和压应力相互抵消,从而获得无应力或低应力的镀层[17]。据文献报道[13],Fe-Ni合金镀液中较佳的糖精含量为2 g/L,故本实验固定糖精含量为2 g/L,电解液其他组分为:0.3 mol/L NiS04·6H20,0.08 mol/L FeS04·7H20,0.5 mol/L H3B03,0.25 mol/L NaCl,适量十二烷基硫酸钠,1 9/L抗氧化剂。 改变l,4_丁炔二醇的含量,通过所得镀层使基体铜箔的弯曲程度来定性地表征镀层中内应力的性质。实验结果列于表1。 表1不同l,4--丁炔二醇含量下所得Fe-Ni合金镀层的内应力 Tablel Internal stress of Fe-Ni alloy coating prepared with different contents of l.4.butvnediol in bath

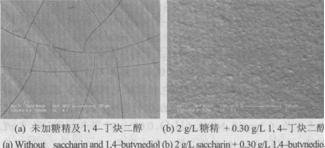

注:“|”表不基板;“(”表不暴板弯曲方向朝向阳极:“)”表不基板驾曲方向背离阳极。 由表1可知,糖精含量为2∥L时,在镀液中加入质量浓度介于0.30~0.40 g/L的1,4-丁炔二醇可以让镀层中的张应力和压应力大致抵消,从而获得较小的内应力。作为比较,在厚铜板上以同样工艺制备出相应的镀层,用x射线定量分析内应力。在x射线衍射仪上利用侧倾0°~45°法测得只含2 g/L糖精的镀液所得镀层内应力为-167.0 MPa,加入0.30 g/L 1,4-丁炔二醇所得镀层内应力为一32.4 MPa,而加入0.40g/L 1,4-丁炔二醇所得镀层内应力约为64 M.Pa,与试片弯曲法结果基本相符。 图1为施镀温度40 ℃,pH 3.0,搅拌速率300 r/min,电流密度2 A/dm2的条件下,在添加光亮剂前后所得镀层的微观表面形貌。由图l可知,镀液中加入2 g/L的糖精和0.30 g/L的1,4_丁炔二醇可以避免在镀层表面产生微裂纹,从而获得表面质量优良的镀层。

图1糖精及1,4-丁炔二醇加入前后所得Fe-Ni合金镀层的微观表面对比 Figure l Comparison between the microscopic morphologies of Fe-Ni alloy coatings before and after the addition of saccharin and l.4-butynediol

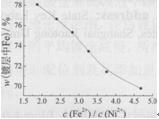

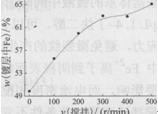

2镀层成分的影响因素 镀层成分的影响因素很多,镀液成分、工艺条件等都能对其产生直接的影响。一般很少通过调整添加剂来改变镀层成分,故以下实验中镀液添加剂含量固定不变,添加2 g/L糖精,0.35 g/L l,4-丁炔二醇,以获得较好表面质量、较小内应力的镀层。 2.1 镀液中Ni2+/Fe2+浓度比 由于Fe2+在镀液中存在着部分氧化的问题,故将其浓度固定为0.08 mol/L,通过改变Ni2+浓度来改变镀液中的Ni2+/Fe2+浓度比。图2为施镀温度40 ℃,pH 3.0,搅拌速率300 r/min,电流密度2 A/dm2条件下所得镀层中Fe的含量随镀液中Ni2+/Fe2+浓度比变化情况。

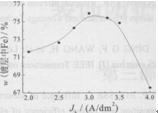

图2镀层中Fe含量随镀液中Fe2+与Ni2+浓度比的变化 Figure 2 Variation of Fe content in coating with the concentration ratio of Fe2+to Ni2+in bath 由图2可见,镀液中Ni2+/Fe2+浓度比对镀层成分有着直接的影响,随着溶液中Ni2+/Fe2+浓度比的增大,镀层中的Fe含量近似呈线性下降趋势。 2.2 电流密度 电流密度的大小对镀液中不同阳离子的放电过程有着直接的影响,这种影响能通过镀层成分的变化得以部分表现。图3为施镀温度40℃、pH 3.0、搅拌速率300 r/min的条件下所得镀层中Fe的含量随电流密度变化情况。

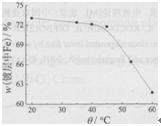

图3镀层中Fe含量随施镀电流密度的变化 Figure 3 Variation of Fe content in coating with current density 随着电流密度的增大,镀层中Fe含量先增大;当电流密度超过3 A/dm2后,镀层中的Fe含量随电流密度的增大而减小。Horkans[18-19]认为:在Ni、Fe共沉积过程中,Fe2+从溶液中扩散到阴极表面的速度是Fe2+离子放电速度的决定因素。在低电流密度时,阴极附 近的Fe抖处于相对充足状态,电流密度的增大有利于Fe2+放电的进行,从而使得镀层中Fe含量增加;而当电流密度超过3 A/dm2时,由于Fe2+的放电速度加快,扩散过程来不及将阴极附近的Fez+浓度补充至原有水平,使得阴极区附近Fe2+浓度减小,从而导致镀层中铁的含量随着电流密度的增大而降低。 2.3 温度 在其他条件不变的前提下改变施镀温度,图4为电流密度2 A/dm2、pH 3.0、搅拌速率300 r/min的条件下所得镀层中Fe的含量随温度变化的情况。

图4镀层中Fe含量随施镀温度的变化 Figure 4 VaCation of Fe content in coating with bath temperature 由图4可见,在施镀温度低于45 ℃时,镀层中Fe含量受温度影响不大;当温度超过45℃时,镀层中Fe含量随温度的升高有急剧下降的趋势。温度对合金沉积的影响是阴极极化、金属离子从溶液到阴极表面的扩散、金属的阴极电流效率等的叠加[20]。在含Fe2+的溶液中还需要考虑的是Fe2+的氧化效应。温度高有利于Fe2+的氧化,生成对电沉积有害的Fe3+及Fe(OH)3胶体,降低了镀液中Fez+的实际浓度,导致在阴极共沉积中Fe沉积的电流效率下降。当溶液温度超过45 ℃后,Fe2+氧化的程度大大增加,镀层中Fe含量随温度的升高呈近似线性下降趋势。由于Fe3+对电沉积有害,因此应将施镀温度控制在45℃以下。 2.4. 搅拌 搅拌能直接影响镀液中的物质扩散过程。图5为施镀温度40 ℃、电流密度5 A/dm2、pH 3.0的条件下所得镀层中Fe含量随搅拌速率变化情况。

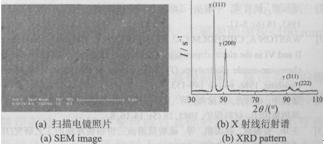

图5镀层中Fe含量随搅拌速率的变化 Figure 5 Variation of Fe content in coating with sfirring rate 由图5可见,对镀液施加搅拌能够有效地提高镀层中的Fe含量。在未施加搅拌时,阴极的放电消耗导致阴极附近的Fe2+浓度处于相对贫乏状态,所得镀层中Fe含量较低。对镀液施加搅拌后,溶液与阴极表面间扩散层的厚度大大减小,离子从溶液到阴极表面的扩散距离减小,由于放电消耗而降低的离子浓度能够得到及时的补充,使得在阴极本来处于相对贫乏的Fe2+浓度上升,从而得到了含Fe量明显增加的镀层。由于溶液与阴极间扩散层的厚度不会随搅拌速率的增大而无限减小,所以当搅拌速率增大到一定程度后,再继续加大搅拌速率不会对镀层中Fe含量造成明显影响,同时过大的搅拌速率会使更多空气溶入镀液,从而促使Fe抖氧化。故搅拌速率不宜过大。 3 Fe-Ni合金镀层的制备及表征 在上述研究的基础上调整镀液成分,合理选择了不同的工艺参数组合,制备了镍质量分数为36%的Fe-Ni合金镀层。具体工艺参数如下:2 g/L糖精,0.35 g/L l,4-丁炔二醇,3k=3.7 A/dm2,0=40 ℃,1,(搅拌)=200 r/min。 所得到的镀层表面光亮平整,扫描电镜照片(图6a)显示镀层为颗粒状微观形骗,表面均匀致密。

图6 Ni质量分数为36%的Fe-Ni合金镀层的微观表面形貌及x射线衍射谱 Figure 6 Microscopic morphology and X-ray diffraction pattern of the Fe—Ni alloy coating with 36%Ni in mass fraction 文献[21]报道室温下所得镍质量分数为36%的Fe-Ni合金镀层存在a相,但本实验所得相同成分的镀层为单一r相。其x射线衍射谱如图6b所示,表现为Fe在Ni面心立方晶格中的置换固溶体。

电沉积制备铁-镍因瓦合金的工艺研究:前言 电沉积制备铁-镍因瓦合金的工艺研究:实验 电沉积制备铁-镍因瓦合金的工艺研究:结论 |