摘要:以低品位氧化铜矿为原料,采用浸出、萃取、反萃、结晶和精制工艺制备电镀级硫酸铜。重点考察了萃取剂浓度、相比(O/A)、萃取时间和水相中硫酸浓度等因素对铜萃取率的影响。结果表明,采用硫酸浸出氧化铜,铜浸出率可达65%。浸出液用萃取剂ACORGAM5640萃取铜,当萃取剂浓度为20%,相比为1/3,萃取时间为120s,水相中硫酸浓度为1·5g/L,稀释剂为煤油时,铜萃取率可达90%以上。负载有机相经反萃,反萃液经结晶和精制后,可得到纯度为99·35%的电镀级硫酸铜。 关键词:氧化铜矿;萃取;硫酸铜 中图分类号:TF811 文献标识码:A DO I:10·3969/j·issn·1005-7854·2011·02·018 文章编号:1005-7854(2011)02-0072-04 硫酸铜是重要的无机原料,广泛地应用于农业、饲料、水处理、电镀、催化剂、油漆、选矿等行业。目前生产硫酸铜的原料和方法有:以海绵铜为原料生产硫酸铜〔1〕,以紫杂铜为原料生产硫酸铜〔2〕,以硫化铜精矿为原料生产硫酸铜〔3〕,以黄铜精矿为原料生产硫酸铜〔4〕,以辉铜精矿为原料生产硫酸铜〔5〕,以氧化铜矿为原料生产硫酸铜〔6〕,以铜镍废渣为原料生产硫酸铜〔7〕。但这些方法都存在一些弊端,工序能耗大、时耗长、生产速度慢,在循环生产中,还会出现杂质的富集问题。为了克服这些弊端,本研究开发了直接采用低品位氧化铜矿生产硫酸铜的新工艺,彻底改变了原流程能耗高、处理速度慢、产品质量差的不足,整个工艺不会产生对环境有污染的外排三废,符合环保的要求。 1试验 1·1试验原料 本试验原料为云南个旧矿山原矿经破碎后的粗颗粒矿,该矿石中铜的品位较低,属于低品位氧化铜矿,矿石所含铜矿物较复杂,以氧化铜矿物为主,大部分为孔雀石和硅孔雀石。硫化铜矿主要为辉铜矿、铜蓝、斑铜矿等。其它金属矿物主要为褐铁矿、赤铁矿、黄铁矿及磁铁矿等含铁矿物。矿石中脉石矿物主要为石英、白云石等,其主要成分如表1所示,铜物相组成如表2所示。

由表1和表2可知,该矿石含铜仅为0·95%属于低品位矿,其中铁含量为10·35%,钙和镁的氧化物总含量为8%,SiO2含量为42%,矿石中铜主要以自由氧化铜和硫化铜存在,适合用酸性浸出。 1·2试验步骤 采用硫酸浸出氧化铜矿,得到含铜的浸出液。用萃取剂ACORGAM5640萃取浸出液中的铜,并反萃到硫酸溶液中。反萃液经结晶得到粗硫酸铜晶体,该晶体经过精制得到电镀级的硫酸铜。其工艺流程如图1所示。 1·3分析方法 高含量的铜采用化学分析方法分析,低含量的铜采用原子吸收分光光度计(AA-6300,日本岛津仪器公司)分析,固体成分采用PW2424型X荧光分析仪(XRF)分析。 2结果与讨论 2·1硫酸浸出 采用硫酸浸出氧化铜矿,当液固比为4∶1,H2SO4质量浓度为30g/L,温度为20℃,矿石粒度为-0·15mm占80%,反应时间为50min时,铜浸出率可达65%以上,所得铜矿物浸出结果和浸出渣中铜含量如表3所示。

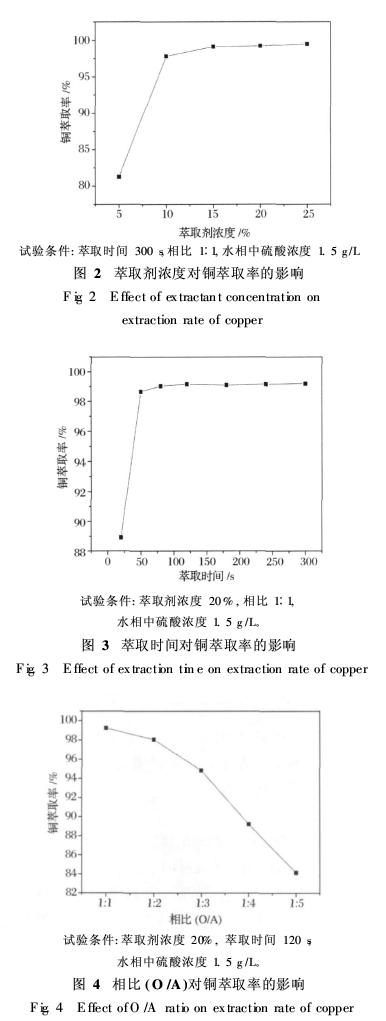

由表3可知,氧化铜矿中的自由氧化铜浸出率可达93·5%,而结合氧化铜和硫化铜浸出率较低,铜总浸出率可达65%。 2·2萃取 采用ACORGAM5640萃取硫酸浸出液中的铜,考察了萃取剂浓度、萃取时间、相比和水相中硫酸浓度对铜萃取率的影响,结果分别如图2~5所示。

由图2和图3可知,铜的萃取率随萃取剂浓度和萃取时间增加而增大。由图4和图5可知,铜的萃取率随相比和水相中硫酸浓度增加而减少。根据上述试验结果,选取了铜萃取的最优试验条件,当萃取剂浓度为20%,相比(O/A)为1∶3,萃取时间为120s,水相中硫酸浓度为1·5g/L,稀释剂为煤油时,铜萃取率可达90%以上。 2·3反萃 采用硫酸溶液反萃进入负载有机相的铜离子,考察了反萃剂硫酸浓度、反萃时间、反萃温度和反萃相比对反萃率的影响。当反萃初始酸度为400g/L,反萃时间为8min,反萃温度为50℃,反萃相比为(O/A)4∶1时,反萃液经反复循环反萃后,铜的反萃率在88%以上,反萃液成分如表4所示。 2·4结晶和精制 在反萃后的液体中加硫酸调节硫酸浓度至400g/L,在电动搅拌下冷却至室温结晶。由于溶液中硫酸浓度的升高和溶液温度的降低,硫酸铜的饱和溶解度降低,反萃液中的硫酸铜会以晶体状态析出,析出的粗硫酸铜晶体成分如表5所示,反萃液析出晶体后成分如表6所示。 由表6可知,反萃液经结晶后还含有铁、锌、钙等杂质,与表4反萃液结晶前的杂质含量相比,结晶后溶液中的杂质含量明显高于结晶前的含量,分析其原因是硫酸铜结晶时会带走5个结晶水,使结晶后溶液中水的体积减少,杂质含量升高。 由于反萃液中还含有少量的铁、钙、锌等杂质元素,硫酸铜在溶液中结晶时,不可避免地内部包裹或表面黏附这些杂质元素。而高品质的硫酸铜产品不仅对硫酸铜的含量有要求,对杂质的含量也有明确的规定,为了提高硫酸铜的品质,对粗硫酸铜晶体进行精制除杂。 将粗硫酸铜晶体加入自配的硫酸铜饱和液中,控温80℃,电动搅拌30min后,用自来水强制冷却至室温结晶,得到的硫酸铜成分如表7所示。 由表7可知,粗硫酸铜晶体经精制后,可得到纯度为99·35%的硫酸铜,其含量达到了国标HG/T3592-1999对电镀级硫酸铜指标的要求。 3结论 (1)采用浸出、萃取、反萃、结晶和精制工艺处理低品位氧化铜,可得到纯度为99·35%的电镀级硫酸铜。 (2)硫酸浸出氧化铜矿的适宜条件为:液固比为4∶1,H2SO4质量浓度为30g/L,温度为20℃,矿石粒度为-0·15mm80%,反应时间为50min,在此条件下,铜浸出率可达65%。 (3)ACORGAM5640萃取硫酸浸出液中的铜的适宜条件为:萃取剂浓度为20%,相比(O/A)为1∶3,萃取时间为120s,水相中硫酸浓度为1·5g/L,稀释剂为煤油,在此条件下,铜萃取率可达90%以上。 参考文献: 〔1〕彭德厚,贺恒珍.铜粉直接空气氧化法生产硫酸铜的工艺研究[J].化学工程,2005(3):6-8. 〔2〕陈曙生,周德红.空气湿法氧化法生产硫酸铜工艺[J].江西冶金,1999,19(4):29-31. 〔3〕杨久义,张士莹,周广芬.用铜精矿生产硫酸铜的新工艺[J].无机盐工业,2005,37(8):31-33. 〔4〕梅光贵,钟云波.铜矿石或铜精矿制备硫酸铜的湿法工艺[J].中南工业大学学报,1995,26(5):610-613. 〔5〕杨久义,刘昆鹏,李志勇.用辉黄铜精矿生产饲料级硫酸铜的新工艺研究[J].河北工业科技,2004,21(6):17-19. 〔6〕王红梅,刘四清,孙景敏,等.云南某地氧化铜矿的浸出试验研究[J].矿冶,2008,17(1):50-58. 〔7〕邢方丽,肖宝清,王中明,等.铜镍矿铜镍分离技术研究进展[J].矿冶,2010,19(1):25-32. |