1.零件残留应力影响镀层的结合力

一般工厂由于对塑料零件中的残余应力不注意,所以往往忽视去应力工序操作,实际上,不少塑料零件都有二定的残余应力,严重时它会影响镀层的结合力,但当塑料零件的残余应力很小时,也可省略去应力这一工序。当然重视去应力这一环节,对于提高镀层与塑料基体间的结合力是有利的。检查塑料应力的方法是用冰醋酸浸30s,晾干,发白处即是应力集中处,应力大时会引起塑料开裂,裂纹越多表示塑料的应力越大。

塑料零件产生应力的因素很多,主要有:造型设计不合理;模具设计不合理或模具温度不当;成型条件不当;注射机选用不当等。所以说塑料零件的内应力必须尽量消除,否则会影响后续电镀处理的质量。

去除应力的方法有两种:

(1)热处理法:将已成形的塑料零件放在烘箱中加热,温度控制在塑料变形的温度以下,一般为60℃~75℃,烘烤时间为2h;

(2)溶剂浸渍法:将已成形的塑料零件浸在25%的丙酮水溶液(体积比)中,时间为lmin~3min,溶液温度为室温。这第二种方法所需时间短,可以提高生产效率,而且消除应力得到的镀层比用热处理法消除内应力所得的镀层结合力更强。

2.除油不干净也会影响镀层的结合

通常塑料零件表面也要进行除油等工序,除油液多为碱性化学除油,除油液主要成分有:磷酸三钠、碳酸钠、氢氧化钠、表面活性剂等,除油温度在60℃~70℃,除油时间3min~5min。如果除油不干净,也会影响镀层的结合力。所以对于塑料零件的除油工序也应当给于足够的重视。

3.化学粗化的影响

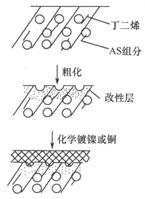

粗化能使高分子结构产生化学侵蚀,令其表面产生锁形凹槽并形成多孔性结构,活化中心Sn2+驻留在微孔中,从而能形成牢固的化学镀层(见图8-1)。另外,粗化液使ABS表面长分子链断裂成较短的链,并促使ABS表面产生较多的亲水性基团,使非离子型的分子极化,从而提高了塑料表面的亲水性。粗化不足或粗化过度都会使镀层的结合力下降。可以采用酸性和碱性粗化液,通常是酸性粗化液的粗化效果优于碱性粗化液,粗化时间一般为30min~60min。

常用的粗化液是由铬酸和硫酸组成。铬酸主要起氧化作用,硫酸使粗化溶液具有一定的酸度,增强铬酸的氧化能力,同时它还有一定的溶解作用。这两种成分应当保持一定的含量,保证对ABS塑料有较好的化学刻蚀作用。化学粗化后,在塑料零件表面形成均匀微小的凹穴,使得化学镀层和电镀层容易沉积在凹穴中,起到"揿钮"的作用,使金属镀层与塑料基体结合良好。但是随着粗化过程的进行,溶液中的Cr6+不断被还原为Cr3+,即铬酸含量会不断降低,而且溶液中Cr3+含量会逐渐升高,同时硫酸的含量也逐渐减少,这样导致溶液的粗化能力下降。若粗化液的颜色变深、发绿,就表明溶液中Cr3+的含量已经较高。为确保塑

图8-1 ABS塑料粗化作用示意图

料零件表面的镀层有良好的结合,应经常分析和调整粗化液的成分,适当补充铬酸和硫酸,使它们保持足够的浓度,并保持Cr3+的含量不要太高。

一般当Cr3+含量超过409/L时,应降低Cr3+含量。可以是取出一部分粗化液进行处理或移作别用,同时向粗化液中补充一部分新液。另外就是采用素烧陶瓷进行隔膜电解,使粗化溶液中Cr3+在阳极上氧化为Cr6+从而降低Cr3+的含量。

控制好粗化液中的含量是保证塑料零件电镀层结合力良好的关键步骤,应引起足够的重视。

4.敏化液的影响

敏化处理就是使具有一定吸附能力的零件表面吸附一些易氧化的物质(还原剂),而后在活化处理时,吸附的敏化剂被氧化,活化剂就被还原成催化晶核,附着在零件表面,为后面的化学镀提供必要条件。塑料零件的敏化液通常是由氯化亚锡和盐酸组成,其中氯化亚锡与盐酸维持在一个适当比值,因为粗化过的塑料表面有很多凹穴,比表面积较大,有较强的吸附能力,它在敏化液中浸渍时,能吸附溶液中Sn2+,然后从敏化液中取出水洗时,Sn2+水解形成凝胶膜:SnCl2+H2O→Sn(OH)C1↓+HCl,若敏化液中氯化亚锡含量过多,则容易水解形成Sn(OH)C1沉淀(白色浑浊),导致化学镀层粗糙;反之,若溶液中氯化亚锡含量过少,盐酸含量过多,则塑料零件表面吸附的Sn2+在水洗时难以水解,导致水解产物的数量减少而起不到良好的敏化效果。所以氯化亚锡和盐酸应定期补充调整,必要时可更换新的敏化溶液。

另外为使锡离子保持稳定的二价状态,可在敏化液中加入一小条金属锡。在敏化液中零件浸渍lmm~5mm,并在室温下进行敏化处理。

5.活化液的影响

活化是借助于用催化活性金属化合物的溶液,对经过敏化的塑料表面进行处理。其实质是将吸附有还原剂的塑料零件浸入含有氧化剂的溶液中(多为贵金属盐的水溶液)。贵金属离子作为氧化剂被Sn2+还原,还原了的贵金属是胶体状微粒附着在塑料零件表面,它具有较强的催化活性。当将此零件浸入化学镀溶液中时,表面的这些颗粒就成为催化中心,使化学镀(化学镀铜或者化学镀镍等)得以实现。

目前常用的有银活化溶液和催化活性高的胶体钯活化溶液,在配制银盐活化液时,硝酸银与氨水作用,先形成褐色的沉淀,然后沉淀溶解,形成无色透明的清液。配制活化液时,若氨水太少,则有一部分银盐生成褐色沉淀;若氨水过多,由手银离子被氨络合得比较牢固,不容易被还原,则塑料零件表面起活化的银原子不易形成,造成化学镀层难以沉积。所以当活化液中有褐色沉淀时,应补充适量的氨水。将氨水与硝酸银的比例调节到褐色沉淀刚好溶解时为止。

胶体钯活化液活化(直接活化法),是将活化、敏化合并为一步进行,这种溶液具有稳定、使用寿命长、催化性能好的特点,并且钯的用量很低,成本也可以大大降低,平时注意溶液要定期补充,避免杂质的带入,就可一直使用下去。在盐酸水溶液中这种胶体钯活化液的pd2+和Sn2十进行反应,最后产物中有金属Pd微粒,此时的pd2+离子吸附了溶液中过量的Sn2+,并以胶态存在并吸附在塑料零件表面,为此后的化学镀提供了反应条件。

解胶是在化学镀之前必须除去零件表面包裹催化剂钯核的含锡外壳的一个步骤,解胶溶液主要由可溶解或可络合二价锡或四价锡的化学成分组成,通常是氟硼酸、盐酸或其他酸性、碱性稀溶液。在一些解胶溶液中还含有还原剂,其目的在于加快塑料零件进入化学镀槽后的起镀时间。解胶是在室温下进行,时间通常为3min~5min。近年来,也有一些塑料镀工艺删去了解胶工序,同时在化学镀铜溶液中加入过量的氯化物,使之具有"自催速"作用并且不损失其稳定性。

另外要注意的是化学镀前零件必须经过去离子水清洗,以保证镀前工件表面的清洁。

塑料电镀故障的处理:化学镀铜、化学镀镍溶液故障分析 塑料电镀故障的处理:塑料镀常见故障分析和处理 塑料电镀故障的处理:塑料零件故障实例 |