(1)硫酸盐镀金回收铁磷溶液组成及工艺条件[57]

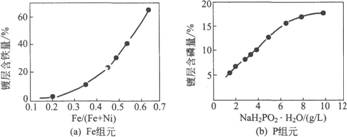

(2)镀液主盐浓度和工艺参数对镀层成分的影响 ①镀液主盐浓度对镀层成分的影响 镀液主盐浓度对镀层成分影响见图1[57]。

图1镀液主盐浓度对镀层成分影响 a.镀层中铁含量Fe%与镀中铁离子浓度在总金属离子浓度所占比例Fe/(Fe+Ni)的关系见图1 (a)。由图1 (a)可见:随着铁离子比例增大,镀层中铁量增加,增加速率随之增大。 b.镀液中次磷酸钠浓度与镀层含磷量的关系见图1(b)。 ①次磷酸钠浓度小于6.5g/L,其他条件相同时,随着浓度的增加,镀层含磷量基本上呈线性增大。 ②次磷酸钠浓度大于6.5g/L,增加其浓度对镀层含磷量影响不大。 ③工艺参数对镀层成分的影响 工艺参数对镀层成分影响见图2[57]

图2工艺参数对镀层成分影响 a.pH的影响由图2(a)可见:随着镀液pH增大,镀层含磷量下降,镀液中H+浓度减少,不利于磷的沉积,pH值太高,利于镍的还原沉积,不利于铁的还原沉积,宜在0.8~1.2之间。 b.温度的影响由图2(b)可见:降低温度可以提高镀层的含铁量,而镀层镍、磷含量减少。 C.电流密度的影响由图2(c)可见:随着电流密度的增大,镀层含磷量降低,含镍量下降较多,铁含量明显增加。说明电流密度低时,铁的析出受抑制,有利于镍和磷的还原。因此,调节电流密度可以改变合金镀层中铁、镍含量比。根据性能要求,可制得内外层成分不同的镀层,要得到准确成分,必须严格控制电流密度。 ③工艺参数对沉积速率和硬度的影响 工艺参数对沉积速率和镀层硬度影响见图2[57]。

图3工艺参数对沉积速率和镀层硬度影响 a.pH的影响 由图3(a)可见:随着pH的增加,镀层硬度Hm(在国产71型显微硬度计上测定,载荷50g,时间15s)下降。而沉积速率[增重g/(dm2·h)]在pH=1.2时出现极大值,pH增大,合金含磷量下降,氢溶入晶格减少,因而降低硬度。 b.温度的影响 由图3(b)可见:温度升高,沉积速率增大,显微硬度下降,宜选择T=65~70℃。 C.电流密度的影响 由图3 (c)可见:电流密度增大,镀层沉积速率增大,显微硬度成线性增大,宜选择在Dk=10~20A/dm2。 参考文献 57高诚辉.电沉积Ni—Fe-P合金工艺研究.电镀与环保,1996,16(5):3~6 |